Los motores eléctricos industriales son un consumidor clave de energía, especialmente en Estados Unidos, donde los motores trifásicos representan casi el 30 % de la carga de la red eléctrica. La Internation Energy Agency (Agencia Internacional de la Energía) destaca el importante potencial de ahorro energético en este ámbito, con actualizaciones a sistemas de motores más eficientes capaces de generar hasta un 70 % de ahorro energético. En la UE, medidas legislativas como la Net Zero Industry-Act (NZIA – Ley de Industria de red cero) (NZIA) y la ley climática Fit for 55 también subrayan el compromiso de la región con las prácticas energéticas sostenibles en la fabricación.

Esto ha llevado a un cambio hacia la optimización más precisa de los motores en función de las cargas operativas y al empleo de inversores para el control de la velocidad. Las tecnologías emergentes, como el carburo de silicio (SiC), se consideran una alternativa a los IGBT para la próxima generación de inversores de motores, ya que permiten una mayor eficiencia y un menor consumo de energía en aplicaciones industriales.

IGBT: el componente dominante

Los IGBT han sido durante mucho tiempo el componente de conmutación preferido para los inversores de motores CA, ya que admiten aplicaciones industriales y de conversión de energía con tensiones nominales de 300 V a más de 6000 V y corrientes que van desde unos pocos amperios hasta kiloamperios. Estructuralmente similares a los transistores de unión bipolar, pero con una puerta similar a la de un MOSFET, funcionan de manera eficiente a frecuencias de conmutación de hasta 30 kHz.

Históricamente, los IGBT han dominado las aplicaciones por encima de los 600 V, y su rendimiento ha mejorado continuamente gracias a la incorporación de pines de fuente Kelvin para un mejor control y una reducción de las interferencias electromagnéticas. Sin embargo, con el auge de los MOSFET de SiC de banda ancha (WBG), el panorama está cambiando, ofreciendo a los diseñadores una alternativa más eficiente.

El SiC ofrece tres ventajas clave sobre los IGBT:

- Menores pérdidas de conmutación

- Mayores frecuencias de conmutación

- Mejor conductividad térmica

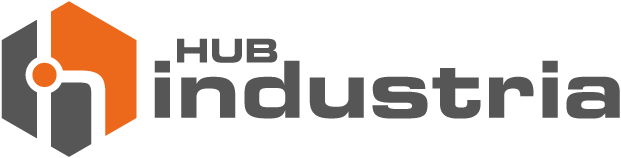

Los MOSFET de SiC ofrecen una desconexión considerablemente más rápida y una corriente de cola (tail current) más corta que puede reducir las pérdidas en un 60 % o más cuando se sustituye un IGBT, mientras que las pérdidas de conexión pueden mejorarse en más del 50 % (Figura 1). En cuanto a las pérdidas por conducción y diodos, se obtienen ventajas en condiciones de carga parcial. Por lo demás, las pérdidas por conducción son pequeñas en comparación con las pérdidas de encendido y apagado.

Los inversores MOSFET de SiC pueden conmutarse a frecuencias más altas que los diseños IGBT, funcionando cómodamente entre 50 kHz y 200 kHz en diseños comerciales. Esto afecta directamente a los componentes pasivos, como el condensador de enlace (link capacitor) de CC. Teniendo en cuenta que este componente por sí solo puede representar entre el 20 % y el 50 % del volumen de un inversor, incluso unas modestas mejoras en la frecuencia de conmutación pueden dar lugar a un diseño más compacto y ligero.

A medida que crece la demanda del mercado de inversores más compactos, los problemas térmicos se hacen más frecuentes, lo que supone un reto para los IGBT, ya que son susceptibles al sobrecalentamiento. En comparación, los MOSFET de SiC, con su mayor conductividad térmica, son más adecuados para el desarrollo de diseños más compactos y densos.

Comparación de los circuitos de accionamiento

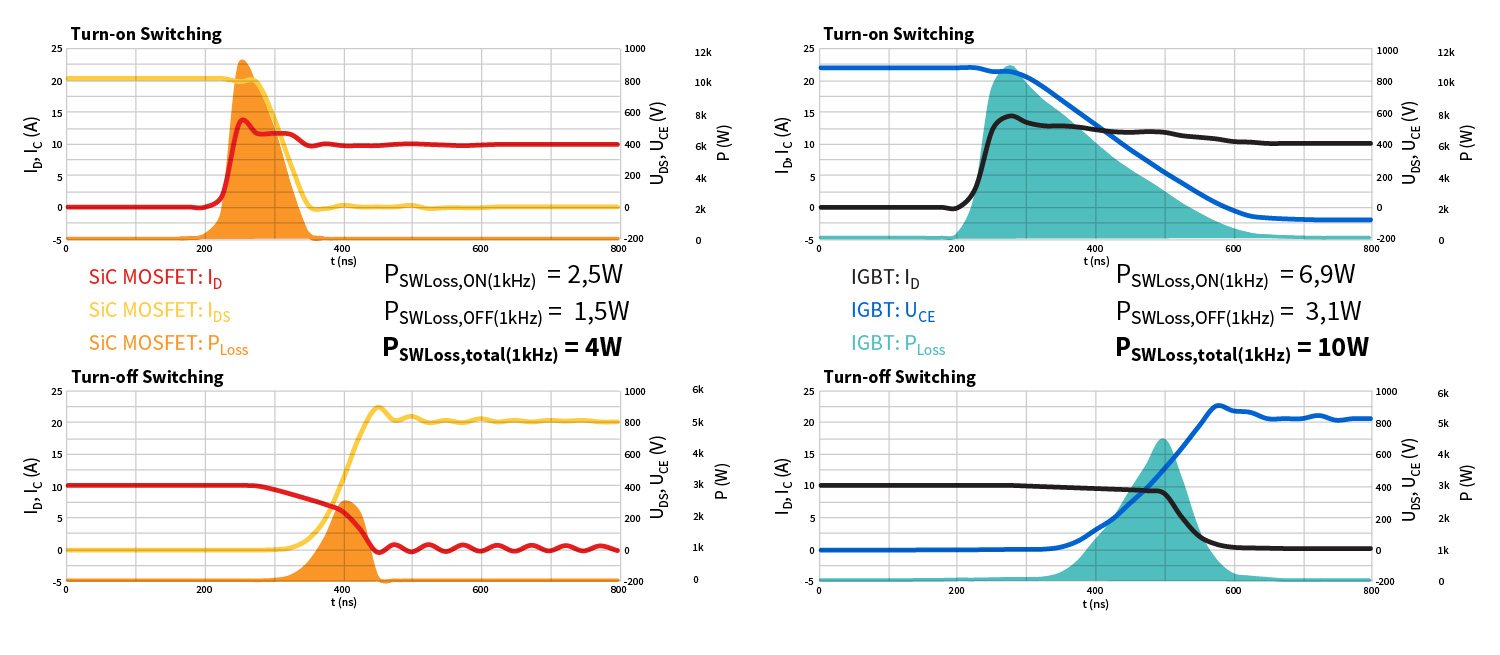

Los principios del diseño de los controladores de puerta utilizados para los IGBT pueden aplicarse a los MOSFET de SiC. Gracias a la creciente estandarización de la disposición de los pines de los controladores de puerta, es relativamente fácil probar diferentes alternativas antes de decidirse por el dispositivo óptimo. Sin embargo, es posible que los desarrolladores tengan que revisar algunas de las especificaciones del controlador al tomar su decisión. Además de frecuencias de conmutación más altas, es posible que sea necesario cumplir requisitos más exigentes en cuanto a velocidades de respuesta, corrientes de sumidero/fuente (sink/source) y retardo de propagación. La selección de un MOSFET con un pin Kelvin también ayuda a evitar el impacto de la inductancia en la ruta de carga de la fuente.

Se pueden añadir uno o dos diodos a la ruta de la puerta para permitir el control individual de las rutas de encendido y apagado, junto con una resistencia-condensador a tierra para reducir el riesgo de encendido parásito (Figura 2).

MOSFET de SiC de tercera generación

Basándose en la experiencia de generaciones anteriores de dispositivos, Toshiba ha lanzado su tercera generación de MOSFET de SiC, que mejoran el rendimiento de conmutación y simplifican el diseño. Las principales mejoras incluyen:

- Reducción del cambio de RDS(ON) a lo largo de la vida útil

- Baja RDS(ON) × Qgd

- Amplio rango de VGSS

- Ventana Vth alta y estrecha

El SBD se implementa en el chip directamente junto al transistor con la misma corriente nominal que el MOSFET y tiene un VF bajo de alrededor de 1,35 V para los dispositivos de 1200 V. Dado que la corriente inversa fluye a través del SBD y no a través del diodo del cuerpo débil, se evita la generación de defectos cristalinos en la zona del transistor, lo que proporciona una mayor robustez y una RDS(ON) constante durante toda la vida útil.

RDS(ON) × Qgd también ha mejorado en un 80 % con respecto a la generación anterior de dispositivos. Esto reduce la corriente necesaria para cargar y descargar la puerta, lo que permite tiempos de conmutación más cortos y un mejor rendimiento de conmutación.

La mejora final se encuentra en la clasificación VGSS. Con un amplio rango de -10 V a +25 V, la puerta es menos sensible a pequeños sobreimpulsos y subimpulsos. Junto con la ventana de tensión umbral (Vth) de +3 V a +5 V, los diseños son menos susceptibles a la activación falsa en una pata del puente, especialmente en entornos con mucho ruido eléctrico.

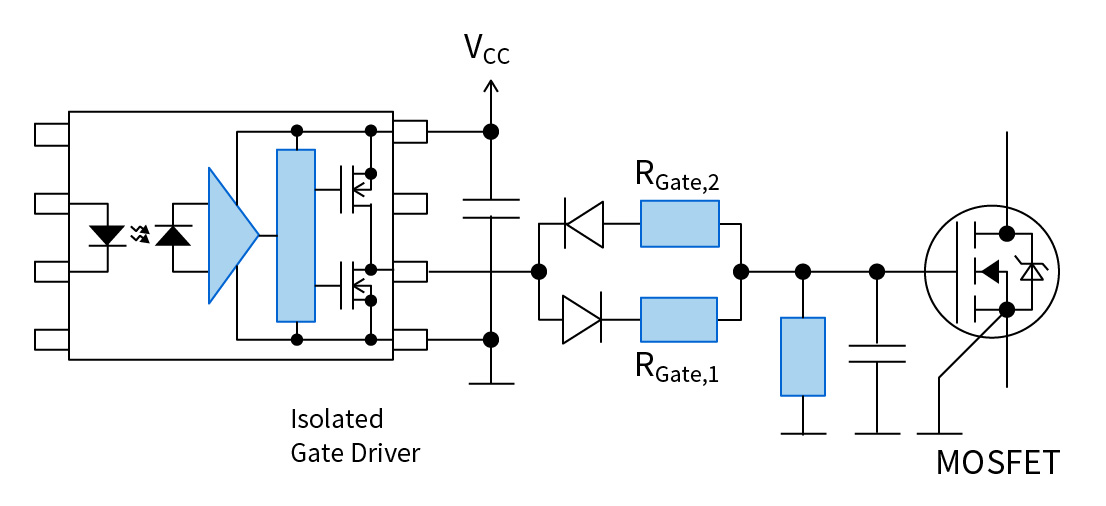

En la gama de MOSFET de SiC de 650 V de tercera generación (figura 3), hay disponibles dispositivos de tres y cuatro pines con RDS(ON) que cubren desde 107 mΩ hasta 15 mΩ. Se ofrecen en encapsulados TO-247 y TO-247-4L, respectivamente. También están previstos los futuros TOLL y DFN de 8 × 8 mm. En la gama de 1200 V, hay disponibles MOSFET de SiC de tres y cuatro pines con una RDS(ON) de 140 mΩ hasta 15 mΩ. Se especifica una temperatura de canal de hasta 175 °C para ambas clases de tensión.

Integración del SiC en un inversor de motor CA

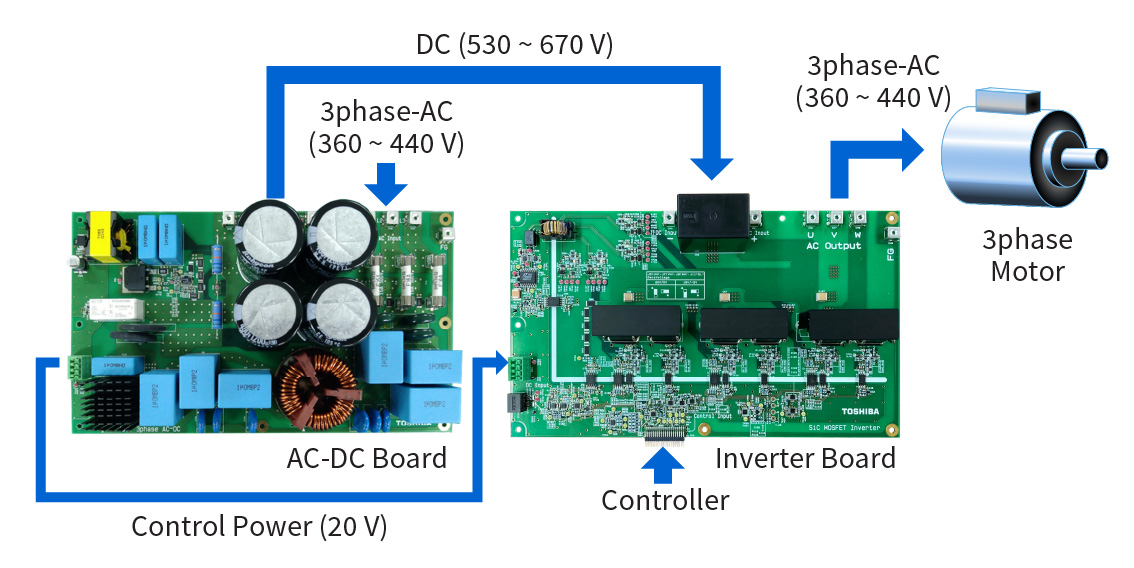

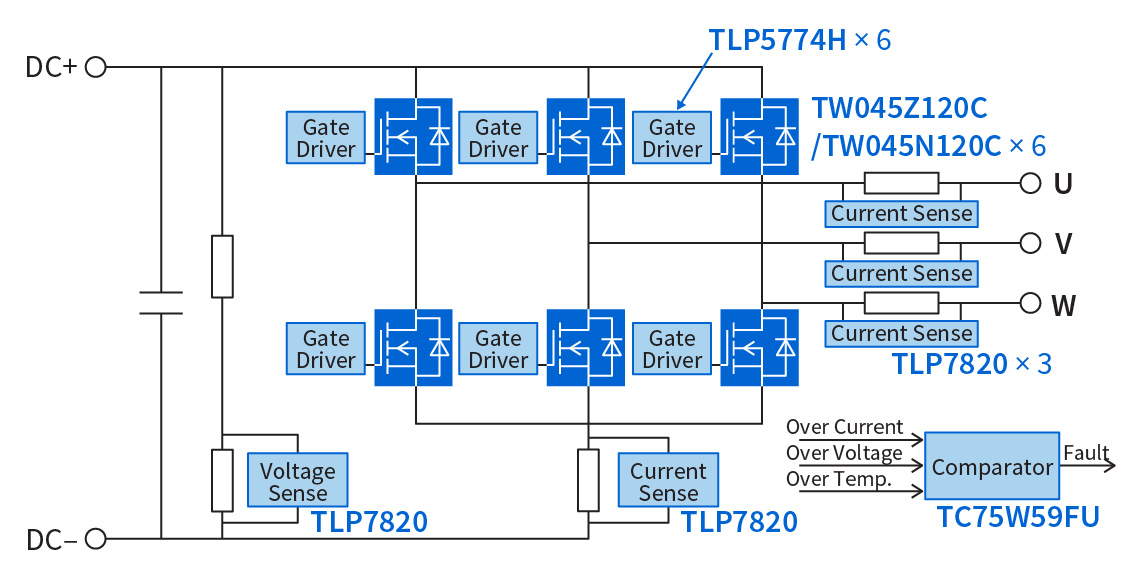

Para evaluar el rendimiento de estos MOSFET de SiC de tercera generación, se desarrolló un diseño de inversor de motor CA trifásico de 400 V que normalmente utilizaría IGBT. La plataforma RD220 admite el uso de MOSFET de SiC TW045x120C de tres y cuatro pines junto con un controlador de puerta ópticamente aislado TLP5774H (Figura 4). Se utiliza una resistencia de 33 Ω en la ruta de encendido, mientras que la ruta de apagado se implementa con un solo diodo.

La primera placa del RD220 es el convertidor CA-CC basado en un rectificador (B6U), que suministra una tensión de enlace CC de hasta 530 V a 670 V. En la segunda placa se encuentra el inversor, que puede generar trifásico de 360 VCA a 440 VCA a una intensidad de hasta 15 A.

También se han integrado la detección de fallos en cada fase del motor (U, V, W), las condiciones de sobrecorriente y sobretensión del bus y la supervisión de la sobretemperatura mediante un comparador TC75W95FU (figura 5). Ambas placas funcionan con una alimentación de control de 20 V y el inversor se puede refrigerar por convección o por aire forzado.

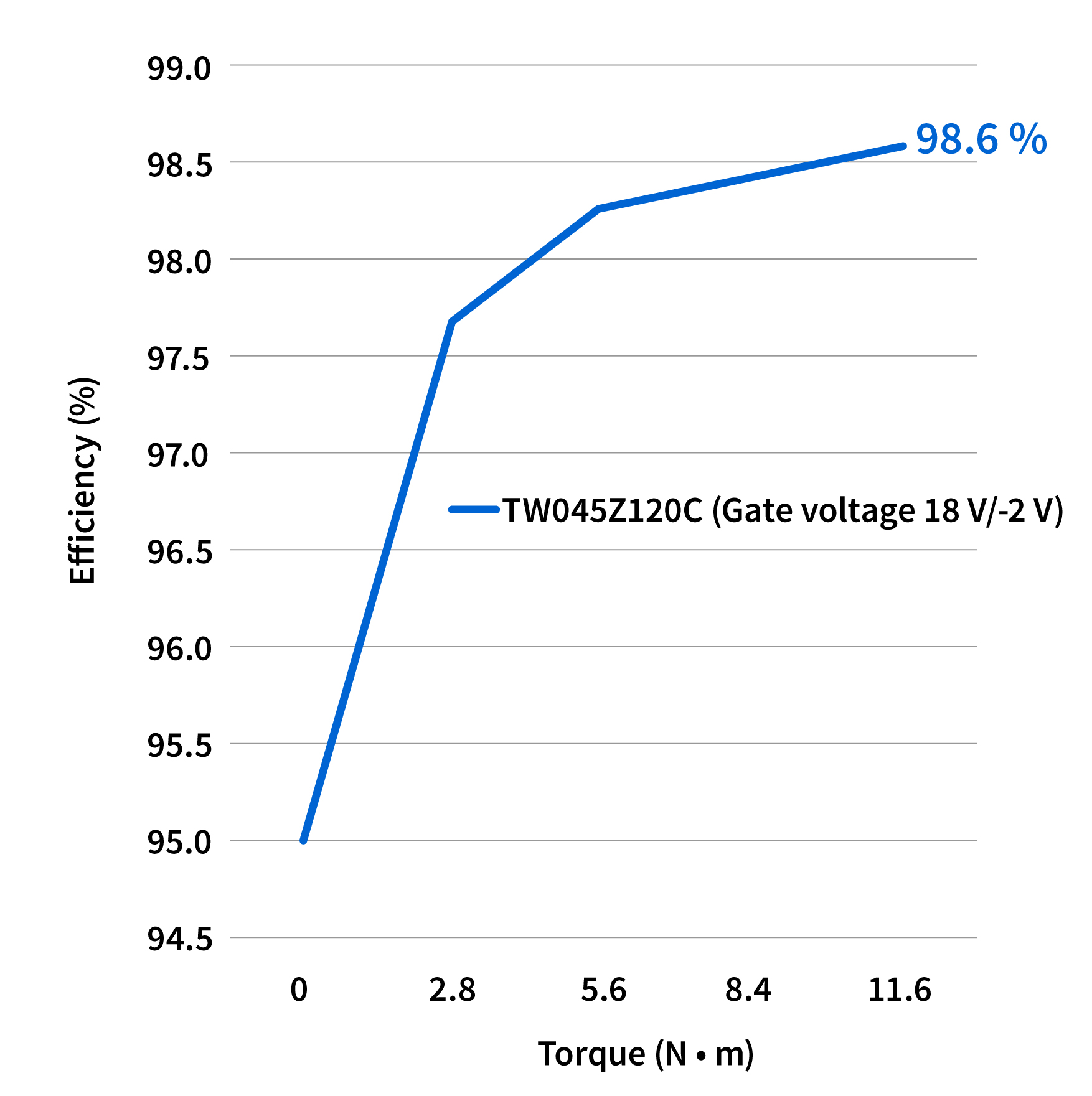

Con una frecuencia de conmutación de 5 kHz, el inversor del motor alcanza una eficiencia del 98,6 % con un par máximo de 11,6 Nm cuando acciona un motor de 2,2 kW. (Véase la figura 6)

Transición a SiC en curso

Lo que está claro es que actualmente nos encontramos en una transición de los IGBT a los MOSFET de SiC en aplicaciones en las que se pueden obtener beneficios tangibles. Para aquellos que buscan mejorar significativamente la densidad de su inversor de motor o pasar a un diseño refrigerado por convección, la mayor temperatura de funcionamiento del SiC, su mejor conductividad térmica y su mayor frecuencia de conmutación son características muy atractivas. Las mejoras introducidas por Toshiba en sus MOSFET de SiC de tercera generación facilitan la transición desde los IGBT gracias a un diseño simplificado del controlador de puerta, incluso en presencia de cargas inductivas.

En algunos casos, se puede mantener el controlador de puerta actual para el IGBT utilizado en un diseño anterior. Sin embargo, si se considera necesario un cambio, estos MOSFET están respaldados por una gama de controladores de puerta aislados que cumplen sus requisitos de velocidad de respuesta y retardo de propagación, al tiempo que limitan la distorsión del canal. Los diseños de referencia como el RD220 también constituyen un excelente punto de partida para aquellos que deseen explorar las ventajas que el SiC puede ofrecer al diseño de un inversor de motor de CA.

Para más información: https://toshiba.semicon-storage.com/eu/semiconductor/product/mosfets/sic-mosfets.html