Autor: Dale Tutt, vicepresidente de Estrategia Industrial Global, Siemens Digital Industries Software

En los últimos años me he dedicado a reflexionar sobre las principales tendencias y retos que ha experimentado la industria y a compartir mi perspectiva sobre sobre su evolución y las nuevas estrategias o enfoques que motivarán estas dinámicas en todas las industrias en el futuro. El año pasado comprobé cómo habían cambiado las principales presiones industriales y los efectos que tendrían en las empresas en 2024.

En 2024 hemos visto que muchas de estas presiones continúan. La complejidad de los productos, procesos de fabricación y cadenas de suministro sigue aumentando, especialmente a medida que la electrónica avanzada y el software representan una mayor proporción de la funcionalidad de los productos. Este incremento se ve acentuado por la aceleración de los ciclos de desarrollo de productos en todos los sectores, ya que las empresas buscan ventajas competitivas a través de la innovación. Mientras tanto, las nuevas normativas sobre sostenibilidad y la intensa competencia por trabajadores con determinadas cualificaciones clave complican aún más la tarea de guiar a una empresa a través de estas presiones.

Cuando las empresas se centran en gestionar cada una de estas presiones, el panorama industrial puede parecer caótico. Muchas compañías han respondido de forma desorganizada. La primera reacción ha sido a menudo buscar herramientas digitales para obtener ventajas en el desarrollo de productos, el diseño y el funcionamiento de la producción, la gestión de la información, la dinámica de la cadena de suministro, etc. Sin embargo, estas adopciones han sido a menudo poco sistemáticas o descoordinadas. Aunque estas herramientas pueden ofrecer beneficios de forma aislada, sus verdaderas ventajas de transformación no se obtienen sin una estrategia más amplia. Además, la transformación digital requiere algo más que ampliar la propia caja de herramientas digitales.

De cara a 2025, me gustaría volver a centrarme en las razones fundamentales por las que las empresas deben perseguir la transformación digital y explorar todo el alcance de lo que implica la transformación digital. Para el año que viene y los siguientes, será fundamental recordar que las herramientas no bastan sin procesos adecuados y personas con talento que cuenten con un amplio apoyo.

Navegar por el camino de la transformación digital

En primer lugar, es importante reconocer que la transformación digital es un maratón que requiere inversión, compromiso y algo de paciencia. La transformación digital, como cualquier proyecto a largo plazo, comienza con un plan y una estrategia. En general, puede ser útil esbozar el proyecto a partir de objetivos específicos, metas mensurables y puntos débiles clave en los procesos actuales que deben abordarse como parte de la transformación digital.

Hay varias consideraciones adicionales que pueden ayudar a orientar los detalles más sutiles de la planificación de una transformación digital:

- ¿Cómo garantizar el cumplimiento de un número creciente de normativas y evitar sanciones?

- ¿Pueden ampliarse los departamentos para desarrollar más competencias internas? ¿O tendría más sentido asociarse con proveedores para aumentar las funcionalidades existentes?

- ¿Dónde pueden aportar mayor valor las tecnologías digitales y cómo pueden mejorarse los procesos para maximizar la inversión?

- ¿Cómo puede la tecnología capacitar a las personas que están detrás de los procesos? ¿Qué tipo de apoyo pueden necesitar?

Aquí, es necesario desarrollar un poco más este último punto. La transformación digital implica un cambio organizativo. Las empresas, en última instancia, son conjuntos de personas conectadas por estructuras y procesos, y potenciadas por la tecnología. Por lo tanto, el éxito de un programa de transformación digital depende de algo más que de la tecnología. Un programa de transformación digital de éxito debe tener en cuenta los cambios estructurales y culturales que se producirán con la adopción de las tecnologías digitales y la reestructuración de los procesos para apoyar el nuevo ecosistema digitalizado.

En el pasado, muchas empresas reaccionaban ante la incertidumbre y la disrupción comprando herramientas puntuales para resolver problemas urgentes sin abordar limitaciones más amplias. Esto significa que no se invirtió ni tiempo ni esfuerzo en comprender su(s) nueva(s) herramienta(s) ni en determinar cómo debían actualizarse los procesos para minimizar la curva de aprendizaje y extraer el máximo valor de la inversión. Además, si se invierte simplemente en la digitalización de procesos sin intención ni estrategia, se corre el riesgo de dejar atrás a los empleados en su intento de aprender nuevas habilidades o adaptarse a nuevos métodos de realización de tareas.

La transformación digital de una organización requiere un enfoque holístico. Una vez que se ha identificado una nueva herramienta que puede impulsar la transformación de un proceso, es necesario optimizarlo o redefinirlo para aprovechar esa herramienta, especialmente en los casos en que aumentará la conectividad y la colaboración entre dominios. Tal vez lo más importante sea que los usuarios de las nuevas soluciones y procesos necesitan apoyo educativo y un foro para ofrecer comentarios y mejoras que ayuden a maximizar los resultados de la transformación. Estos detalles pueden esbozarse en el plan de transformación digital.

A continuación, la digitalización se expande por toda la empresa repitiendo esta actividad: implementación estratégica de nuevas herramientas y procesos y educación de los usuarios para acelerar la adopción. Abordar una estrategia de transformación digital de este modo garantiza que los usuarios adopten una nueva tecnología y un nuevo proceso con confianza

Construir en torno al gemelo digital integral

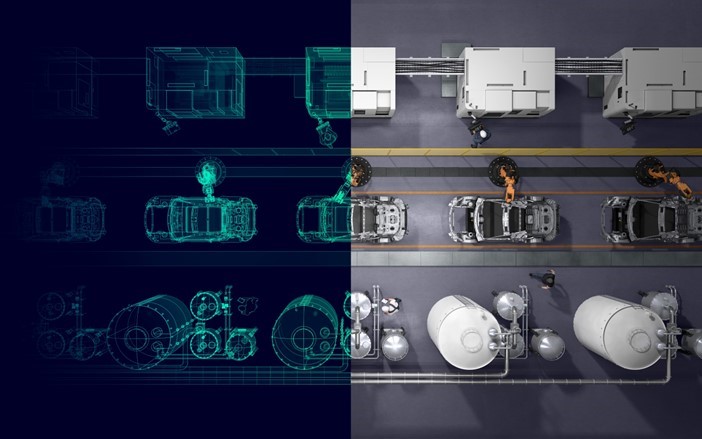

Una vez establecido el plan para la transformación digital, el siguiente paso es sentar las bases. En Siemens, creemos que la base tecnológica de una transformación digital de éxito es la construcción de un gemelo digital integral. Un gemelo digital, en su forma más básica, es una representación digital basada en la física de un activo o proceso, una copia virtual de una cosa física o que pronto lo será.

El gemelo digital ayuda a definir y optimizar productos y sistemas de producción, lo que reduce significativamente la necesidad de prototipos físicos durante el desarrollo, ahorrando valiosos recursos. Se actualiza para reflejar cualquier cambio en su homólogo físico a lo largo del ciclo de vida del producto, creando un bucle cerrado de retroalimentación entre los entornos virtual y real. Esto permite a las empresas optimizar continuamente sus productos, procesos de producción y cadena de suministro con un coste mínimo.

Para ser completo, un gemelo digital basado en la física debe incorporar todos los dominios del producto: mecánica, electrónica, sistemas eléctricos, software, y conectarse con la fabricación para captar plenamente los productos y procesos inteligentes actuales. Un gemelo digital integral comprende un conjunto de modelos digitales coherentes que representan diferentes aspectos que pueden utilizarse a lo largo de todo el ciclo de vida.

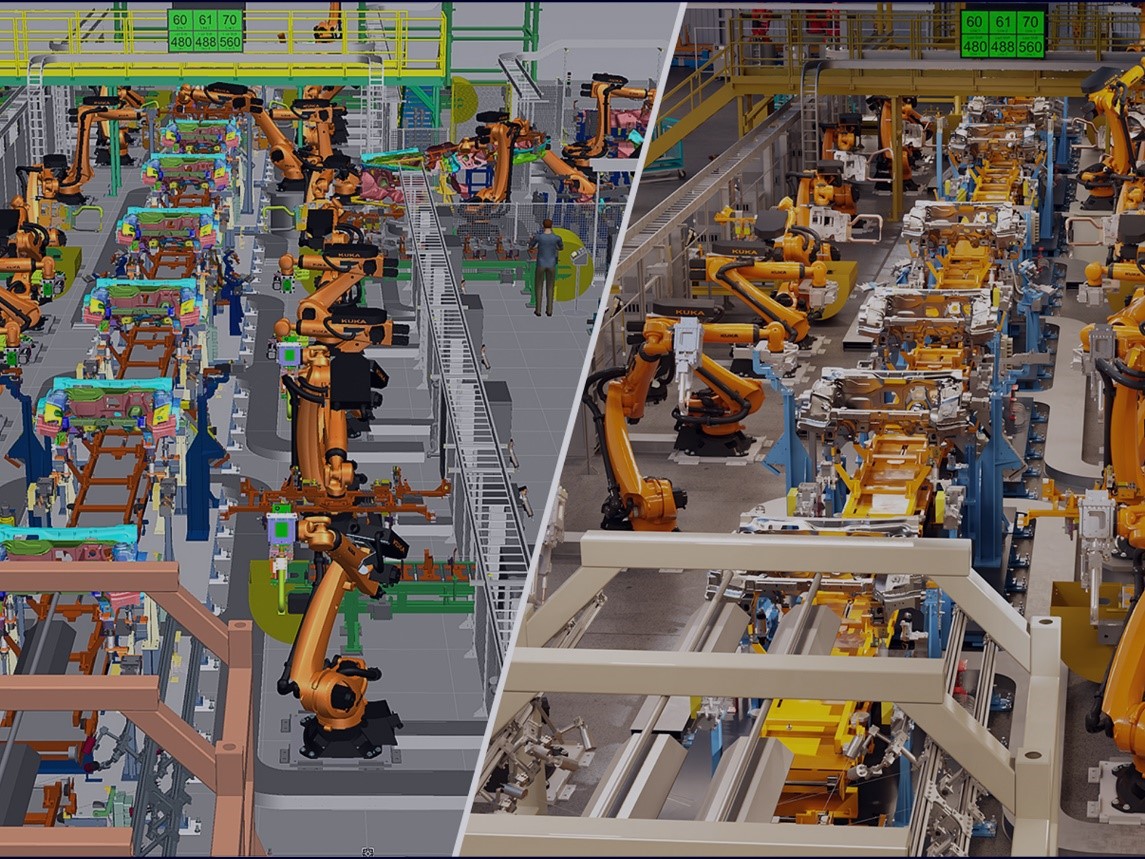

El gemelo digital integral facilita la integración perfecta de los ciclos de vida del producto y la producción, incluidos el software y la automatización. Permite a las empresas de fabricación diseñar, simular, probar, mejorar y validar productos con el gemelo digital, incluyendo mecánica, multifísica, electrónica y software. Todo esto puede conseguirse en un entorno virtual utilizando sólidas herramientas de simulación para mejorar la calidad del producto o proceso, acortando al mismo tiempo el ciclo de diseño global.

Activar un cambio a la izquierda con el gemelo digital integral

A medida que las empresas se basan en un gemelo digital integral, pueden cambiar las actividades clave en una fase más temprana del ciclo de vida de desarrollo de un nuevo producto, sistema de fabricación, oferta de servicios o proceso empresarial interno. Es fundamental que un cambio a la izquierda de la ingeniería, el diseño, el cálculo de costes y otras actividades analíticas resulte en información y conocimientos valiosos en las primeras etapas del ciclo de vida, donde es más fácil y menos costoso actuar. Esto genera un valor enorme en términos de reducción de costes, aceleración del desarrollo y optimización del producto al final del programa.

Cuando se trata de un producto moderno complejo, como un coche o un avión, el giro a la izquierda de la digitalización permite a los ingenieros integrar los requisitos de diseño en todos los dominios y realizar antes las pruebas y validaciones utilizando modelos virtuales de productos o sistemas en lugar de prototipos físicos. Las pruebas, la verificación y la validación virtuales de los diseños de sistemas pueden resolver problemas de integración entre dominios, proporcionar estimaciones tempranas de rendimiento e impulsar la optimización del diseño, todo ello con las ventajas de velocidad y coste relativamente bajo que conlleva trabajar en el mundo virtual.

En mi época de ingeniero y jefe de proyecto en la industria aeroespacial, este cambio habría sido transformador. En el desarrollo de aeronaves, suele ser el fuselaje el que madura antes, mientras que otros sistemas, como el hidráulico y el eléctrico, alcanzan la madurez más tarde. Al principio del programa, los equipos responsables del fuselaje intentaban reservar espacio en el armazón para los conductos hidráulicos y los haces de cables, pero estas reservas se basaban en suposiciones e información que pronto quedaría obsoleta. El resultado era una modificación costosa y lenta de los fuselajes que ya se estaban fabricando para adaptarlos a haces de cables más grandes o a cambios en los sistemas hidráulicos.

La digitalización y el gemelo digital integral ofrecen a las empresas la oportunidad de descubrir y abordar estos problemas antes de que se conviertan en costosos y gravosos en una fase tardía del desarrollo. Un cambio a la izquierda de los procesos analíticos también favorece una mayor optimización de los productos, los procesos de fabricación o las cadenas de suministro para cumplir requisitos cada vez más rigurosos de rendimiento, fiabilidad, coste y sostenibilidad.

Prepárese para las tecnologías emergentes con la transformación digital

Una estrategia de transformación digital bien fundamentada y basada en el gemelo digital integral también prepara a una empresa para integrar rápidamente las tecnologías emergentes en los procesos y obtener más ventajas. La inteligencia artificial (IA) industrial y el metaverso industrial (IMv) ya están en el horizonte, prometiendo claras ventajas a las compañías que puedan aprovechar sus potentes capacidades.

La transformación digital desbloquea los datos de toda la organización, haciendo que los flujos de datos sean accesibles a los principales responsables de la toma de decisiones, desde la planta de producción hasta la alta dirección, y en todos los ámbitos de la ingeniería y la empresa. En otras palabras, la transformación digital permite a las empresas recopilar y sintetizar datos de todo el ciclo de vida del producto y la producción. Esto ofrece tanto una mayor transparencia en esta fase como el ecosistema perfecto para integrar aplicaciones industriales de IA e IMv.

La IA industrial será fundamental para aumentar la velocidad de procesamiento y el caudal de datos, lo que permitirá acelerar la evaluación y la innovación de productos y procesos. Hoy en día, la IA industrial puede ayudar a automatizar tareas mundanas, dejando a los ingenieros más tiempo para centrarse en resolver los retos de diseño. También puede ayudar a los usuarios a utilizar nuevas herramientas mediante el aprendizaje de patrones de comandos y la oferta de nuevos comandos basados en señales contextuales. Algunas empresas han aprovechado esta tecnología para captar los patrones de los empleados experimentados y ayudar a formar a los recién contratados.

El metaverso industrial es la siguiente etapa en la evolución de la transformación digital, que combina el gemelo digital integral, la IA y la automatización definida por software para crear un entorno virtual intuitivo y colaborativo construido sobre datos precisos del mundo real. El IMv también actuará como un único panel de vidrio detrás del cual se recopilan, orquestan y muestran todos los datos del ciclo de vida para su revisión o manipulación.

El IMv, por ejemplo, puede aplicarse al funcionamiento y la gestión de los activos de producción en el mundo real. Las máquinas de producción modernas están muy automatizadas y conectadas, y el metaverso industrial puede ayudar a los operarios a gestionarlas y mantenerlas con mayor eficacia. Los sensores de una máquina pueden activar una advertencia de vibración, lo que provoca una investigación más profunda por parte del operador de la máquina. El operario puede revisar directamente el gemelo digital de la máquina, ponerse en contacto con un experto en procesos para revisar el programa y examinar la configuración de la máquina real, todo ello dentro del IMv para descubrir la raíz del problema.

Con la IA industrial, el IMv también puede supervisar constantemente las actividades de producción durante un periodo determinado, elaborar informes y detectar y diagnosticar problemas automáticamente. Esta identificación temprana de comportamientos anómalos, ya sea por parte de una IA industrial o del operario de la máquina, permite identificar los problemas de forma proactiva, lo que reduce las averías imprevistas y aumenta el tiempo de actividad.

Invierta en el futuro con una transformación digital integral

Las principales presiones en todas las industrias continuarán en 2025. Las empresas se enfrentan a un aumento del coste, la complejidad y el ritmo de la innovación en nuevos productos y sistemas de fabricación. Los rápidos cambios en las normativas y requisitos globales de sostenibilidad y la feroz competencia por el talento en áreas clave no hacen sino dificultar la tarea de fomentar el éxito.

Estas presiones simultáneas se combinan para crear un panorama industrial que parece caótico, que cambia rápidamente y sin previo aviso. Las empresas saben que la tecnología puede ayudarles a dar sentido al caos, pero a menudo no abordan la digitalización con un alcance suficientemente amplio.

Como resultado, se adoptan soluciones y tecnologías potentes como algo puntual, lo que provoca confusión, frustración y un rendimiento inferior al óptimo cuando los usuarios intentan adaptarse al cambio.

Nuestro instinto es actuar en respuesta al caos. No obstante, cuando se trata de construir el futuro de la industria, es fundamental que respondamos primero analizando la situación, segundo elaborando un plan y tercero ejecutando ese plan. La verdadera transformación digital es un esfuerzo a largo plazo que ofrecerá grandes ventajas a las empresas que adopten tecnologías en áreas clave, reevalúen o reconstruyan los procesos relacionados y proporcionen información clara y apoyo a las personas afectadas. Este enfoque marcará la diferencia en los próximos años entre las organizaciones que se quedan atrapadas en las tendencias y las que se adelantan a la competencia.