- La Red Global Lighthouse del Foro Económico Mundial reconoce a los principales sitios de fabricación del mundo

- Digital Native Factory Nanjing es reconocida por su continua transformación digital y su innovadora fabricación adaptativa impulsada por IA, reduciendo el tiempo de comercialización en un 33 %.

- La planta de Nanjing es el mayor centro de investigación y producción de sistemas CNC, accionamientos y motores eléctricos de Siemens fuera de Alemania.

El Foro Económico Mundial (FEM) ha nombrado a la fábrica de Siemens en Nanjing, China, como Fábrica Faro, sumándola a la Red Global Faro del FEM, que incluye las plantas operativas más avanzadas del mundo. Distinguida en la categoría de productividad, el FEM reconoció a la fábrica de Nanjing por su excepcional rendimiento en costes y calidad mediante gemelos digitales y una transformación continua impulsada por IA.

El premio destaca las mejoras en la utilización de activos, la capacitación de los trabajadores y la gestión de recursos. La planta de Siemens en Nanjing es la quinta planta de fabricación de Siemens en recibir el reconocimiento de Fábrica Faro por parte del Foro Económico Mundial, tras Amberg, Erlangen y Fürth en Alemania, y Chengdu en China.

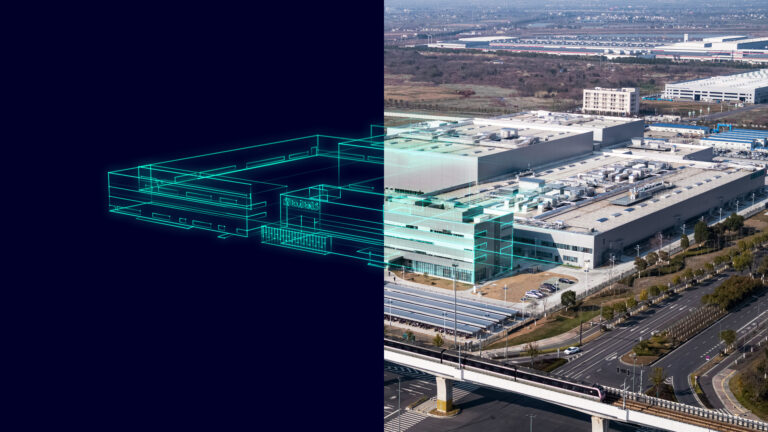

«Llamamos a nuestras instalaciones de Nanjing una ‘fábrica digital’. Fue diseñada, probada y optimizada completamente en el mundo virtual antes de colocar un solo ladrillo. Este enfoque no solo nos permitió construir la fábrica más rápido y con una rentabilidad excepcional, sino también hacerlo en las condiciones más duras de la pandemia. Al combinar nuestra experiencia global en fabricación con el conocimiento local y una mentalidad digital, optimizamos continuamente cada parte de la operación, convirtiéndola en una de las fábricas más eficientes y flexibles del mundo», afirmó Cedrik Neike, miembro del Consejo de Administración de Siemens AG y CEO de Digital Industries.

El jurado del WEF quedó convencido por la continua transformación digital de la planta de producción y la implementación vanguardista de aplicaciones de IA. La fábrica renovó sus procesos de producción en respuesta a la creciente presión operativa. La planta de producción se enfrentaba a pedidos de clientes cada vez más variados, lo que requería la reconfiguración de la línea de producción cada cuatro semanas. Otro desafío fue que los plazos de entrega se habían reducido de 45 a 10 días, mientras que la demanda del mercado fluctuaba.

Para abordar estos desafíos en sus operaciones de fabricación de alta variedad y bajo volumen, Siemens implementó una estrategia de excelencia digital, implementando gemelos digitales integrales, automatización modular, sistemas de gestión de operaciones de fabricación y más de 50 aplicaciones de inteligencia artificial. En comparación con 2022, la iniciativa redujo los plazos de entrega en un 78 % y el tiempo de comercialización en un 33 %, mientras que la productividad aumentó un 14 % para 2024. Las averías en campo se redujeron en un 46 % y la fábrica redujo sus emisiones de carbono directas y energéticas en un 28 %.

La planta de Nanjing es el mayor centro de investigación y producción de Siemens para controles de alto rendimiento para máquinas herramienta (sistemas CNC), accionamientos y motores eléctricos fuera de Alemania, y establece estándares en digitalización y sostenibilidad. Para Siemens, la fábrica de 73.000 metros cuadrados en Nanjing es un proyecto modelo en muchos sentidos. La Digital Native Factory Nanjing, incluyendo sus procesos de producción, se planificó y simuló íntegramente digitalmente, lo que permitió la optimización en el mundo virtual antes del inicio de la construcción.

Lanzada en 2018, la Red Global Lighthouse del WEF reúne y celebra el éxito de los principales sitios industriales del mundo que han logrado un desempeño excepcional en productividad, resiliencia de la cadena de suministro, orientación al cliente, sostenibilidad y talento.

Para más información visite: https://www.siemens.com/global/en/company/about/businesses/real-estate/info-center/digital-native-factory-nanjing.html