- La colaboración apoya la optimización y digitalización de las máquinas de fabricación de baterías

- Hirano aprovecha las soluciones de automatización y software de simulación Simcenter™ de Siemens, parte de la plataforma digital abierta Siemens Xcelerator.

- Resultado: tiempos de implementación y puesta en marcha más cortos, mejora en la calidad del producto y reducción de material desperdiciado.

Siemens y Hirano Tecseed, un fabricante japonés de maquinaria, se han unido para transformar los procesos de fabricación de baterías. Esta colaboración se centra en la estandarización y digitalización de las máquinas de recubrimiento de baterías, con el objetivo de optimizar los procesos, reducir residuos y mejorar la calidad del producto y el desempeño de los operarios.

El mercado de baterías está creciendo rápidamente debido al impulso global hacia la energía sostenible, especialmente por la creciente importancia de los vehículos eléctricos y el almacenamiento de energía a gran escala. Hirano y otros fabricantes de maquinaria buscan incrementar la producción de baterías y reducir sus costos, manteniendo altos estándares de calidad y seguridad. Una etapa crucial en la producción consiste en recubrir tiras de lámina con múltiples capas activas para formar los electrodos de la batería. Cualquier defecto en este proceso puede afectar negativamente el rendimiento y la durabilidad de la batería final. Por ello, es esencial monitorear y controlar con precisión la velocidad y la tensión durante el proceso de recubrimiento.

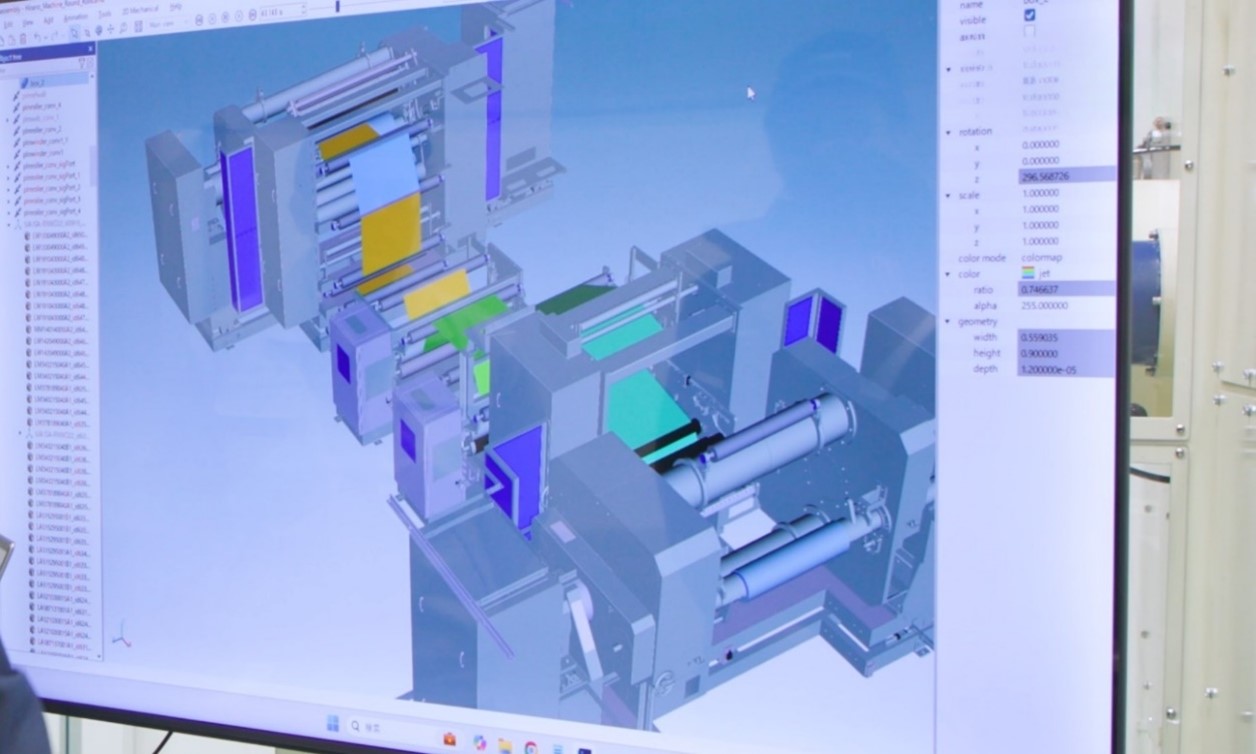

Un elemento clave de esta colaboración ha sido el desarrollo de un gemelo digital para los equipos de fabricación de baterías. Utilizando el software Simcenter™ de Siemens, Hirano logró simular y probar con éxito un gemelo digital de su máquina de recubrimiento. A partir de datos en tiempo real de un controlador Simatic y variadores Sinamics, que automatizan la máquina piloto, la simulación ofrece un modelo virtual altamente preciso para pruebas de rendimiento. Gracias al software de simulación de sistemas Simcenter™ Amesim™, parte de la plataforma Siemens Xcelerator, los ingenieros de diseño de Hirano pueden evaluar y optimizar virtualmente el sistema de manejo del sustrato para maximizar la productividad.

Anteriormente, los parámetros de las máquinas de Hirano se ajustaban en función de la experiencia, lo cual podía conducir a defectos por configuraciones inadecuadas. El uso de la tecnología de gemelo digital de Siemens permite ahora configurar y simular la máquina en un entorno virtual antes de pasar a la producción física. Esto reduce drásticamente la necesidad de prototipos físicos y permite predecir defectos potenciales. Los ingenieros pueden evaluar y optimizar configuraciones cinco veces más rápido en el entorno virtual comparado con pruebas físicas. Además, hasta un 80 % de la simulación y del gemelo digital de la máquina se puede construir utilizando bloques funcionales estándar preconfigurados, lo que se traduce en una implementación y puesta en marcha más rápida, así como en una reducción de costos de desarrollo.

“Estamos entusiasmados de colaborar con Siemens para mejorar nuestros procesos de fabricación de baterías”, expresó Katsuhiro Omori, Director y Oficial Ejecutivo de I+D en Hirano Tecseed. “La integración de sistemas de simulación mecatrónica y de automatización en un entorno de modelado unificado nos ha permitido identificar defectos potenciales y optimizar virtualmente nuestros procesos.”

Por su parte, Michael Thomas, Vicepresidente Senior de Automatización de Fábricas y Jefe de Máquinas de Producción en Siemens, añadió: “Mediante nuestras tecnologías avanzadas de simulación y automatización, Siemens está ayudando a Hirano a alcanzar niveles sin precedentes de eficiencia y calidad en la fabricación de baterías. Esta asociación ejemplifica nuestro compromiso con la innovación y el respaldo a nuestros clientes en su transformación digital.”